前言

「預防勝於治療」這句話我們常常聽到,對於塑膠射出模具而言,達到T零量產的終極目標同樣需依賴於在開模之前進行製造可行性分析,來降低試模和量產過程中可能出現的問題和風險,這就是預防的動作。

其中,製造可行性分析在業界被稱為DFX (Design for X)。DFX的目的在於確定模具設計和製造以及量產的可行性,預測和解決可能出現的問題,並提供有效的解決方案以降低風險,進而提高試模成功率。

DFX是確保模具開發順利進行並實現最佳生產效果的重要步驟,它包括「成品基本資訊」、「成品評估」、「模具分析」和「模流分析」等四大要素。

DFX的四大要素

成品基本資訊

需要確認包含名稱、塑膠材料、縮水率、成品圖版本等的正確性。建議最好使用文件管理系統來有效地管控這些資訊,以避免錯誤資訊對模具開發產生不良影響。這個步驟非常重要,應該放在首要位置進行確認。

成品評估

- 檢查成品設計的形狀特徵,評估其對模具開發的影響。特別注意複雜或特殊的幾何結構是否存在,以及它們對充填、尺寸控制和公差帶來的挑戰。

- 分析成品設計中的薄壁部分、尖銳角度和細長特徵等,確定它們是否會影響模具的製造和成品的品質。

- 根據塑膠材料的特性,檢查成品的肉厚度,以避免肉厚不均勻的情況產生成品翹曲變形、縮水痕跡及充填不足等問題,影響成品的品質。

模具分析

- 模具類型:常見的二板模、三板模或其它特殊結構需要在模具設計階段與模流分析相互評估。

- 模具材料:包含模仁、模座和其它模具零件,依據塑膠材料成品、外觀要求和模具壽命、製程的需求選擇合適的材質。

- 模具布局和模穴數量:考慮產量的需求、模具結構、射出成型機限制(例如:射出成型機的噸數)及射出平衡性,決定模穴的數量。

- 進澆:依據模流分析結果來決定進澆的方式、數量及位置,並和客戶做確認,其中位置的選擇須考慮是否會影響成型之後的澆口去除的方式和便利性。同時考量品質和成本,建議也可以評估熱膠道系統的使用。

- 分模線:根據模具結構和客戶需求確定成品分模線的位置。

- 拔模角度:檢查成品的拔模角度是否足夠,或者確認客戶對於成品是否有裝配的配合要求或其他特殊要求(例如:咬花、或是不可有拔模角度)。同時須考慮拆模方式(例如:拆滑塊)或模具結構是否需要做其它相應的變更。

- 倒鈎處理方式:提出成品倒鈎處理的方式,並與客戶確認是否會影響成品的功能性、裝配或其它方面。如果倒鈎方式對模具結構、後續維護和成本有影響,也需要一併提出。

- 頂出:選擇頂出方式、頂針形狀和尺寸、頂針位置和數量,同時考慮頂出的平衡性,並與客戶確認是否有不可設置頂出的區域。

- 成品外觀:確認是否有咬花,咬花的規格和範圍,這會影響成品的拔模角度或是否需要拆滑塊。是否需要進行噴漆或電鍍等處理,電鍍可能會凸顯成品表面的缺陷,如縮水痕跡。是否有印刷,規格、位置和範圍確認。因此,需要特別注意成品外觀的要求等。

- 另外,如果需要使用RHCM (Rapid Heat Cycle Molding)的製程,這需要進行額外的評估。因為,RHCM製程涉及到模具加熱和冷卻系統的特殊設計。

- 模穴號:確認模穴號的編碼方式、位置及尺寸,在成品上是凸刻或是凹刻方式呈現。

- 其它刻字:確認成品是否有其它刻字需求,位置及在成品上是凸刻或是凹刻方式呈現。例如:材質名稱、日期章、環保章等。

- 其它問題:其它影響模具製作的問題。

模流分析

模流分析是DFX中極為關鍵的一個步驟,它提供了許多有價值的資訊,可以幫助優化模具設計和製程參數,以實現高品質的成品。以下是使用模流分析時需要進行的幾種分析:

- 充填分析:進澆方式、位置及數量最佳化,可以幫助預測塑膠料的充填行為、充填時間、壓力分佈以及可能的缺陷,如氣泡、充填不足或過飽等,並可以預測結合線位置、包封位置、充填壓力、剪切率、纖維配向等,有助於優化模具設計,以實現均勻的填充和最佳的產品品質。

- 保壓分析:可以預測產品的收縮、變形和應力分佈,幫助成型條件設定到適當的保壓時間和壓力,減少可能的產品缺陷,如翹曲或變形,並預測澆口固化時間、縮水位置、毛邊、保壓壓力等重要參數。

- 冷卻分析:可以幫助決定冷卻通道的設計和位置,以實現均勻的冷卻,避免熔融不足、變形和冷卻時間引起的問題。透過冷卻分析協助優化模具設計,可以提高冷卻效率,縮短成型週期,進而提高生產效率和產品質量。

- 翹曲分析:依據材料的熱收縮、應力分佈,預測成品翹曲的趨勢。這對於確定是否需要進行後續處理或調整模具設計非常重要。

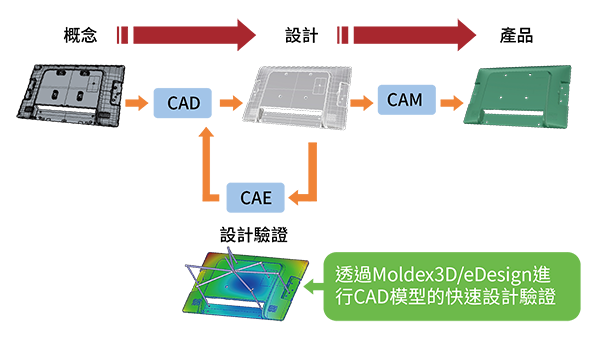

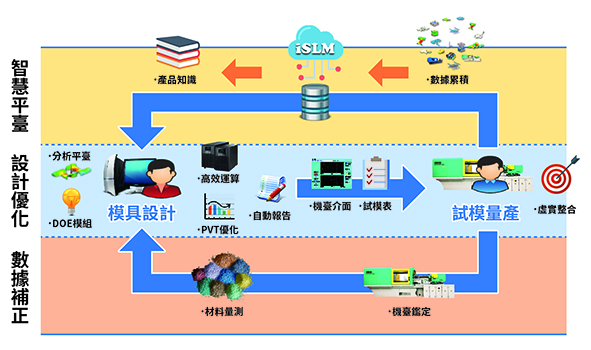

模流分析需要與模具開發分析相互配合,才能得出最佳的成型方案。這種科學的試模方法不僅能節能減碳,減少碳足跡,還能直接將模流分析的成型條件應用於射出成型機進行試模,實現虛實整合,以達到T零量產的目標。

對於實現模流分析與實際生產機台的虛實整合(Cyber-Physical System, CPS)達到數位分身(Digital Twin),關鍵在於射出成型機的特性分析,這包括測量機台在實際運作時的關鍵參數並收集機台響應數據。通過對機台參數的分析,將這些參數導入模流分析軟體,提高模流分析中成型條件與射出成型機成型條件的吻合度,使分析結果更貼近實際情況。

結語

通過塑膠成品開模前的DFX詳細分析,我們可以確保模具設計和製程的可行性,預測和解決潛在的問題,進而提高模具試模的成功機率,並朝著T零量產的目標邁進。

同時,這樣的分析也有助於提高成品的品質和可靠性,增強生產效率,降低模具和生產成本。通過優化模具設計和製程,我們可以達到最佳的產品品質,並減少後續的瑕疵和處理工序。

此外,DFX還可以縮短產品的開發週期,加快產品的上市速度。通過在設計階段解決潛在的問題,我們可以避免模具後續的設計修改和試模次數,進而節省寶貴的時間和資源。

總而言之,DFX在確保產品的成功製造和市場競爭力方面扮演著重要的角色。希望透過本篇的內容,能夠為有興趣的讀者提供一些幫助,讓他們在塑膠成品開模的過程中更加順利。

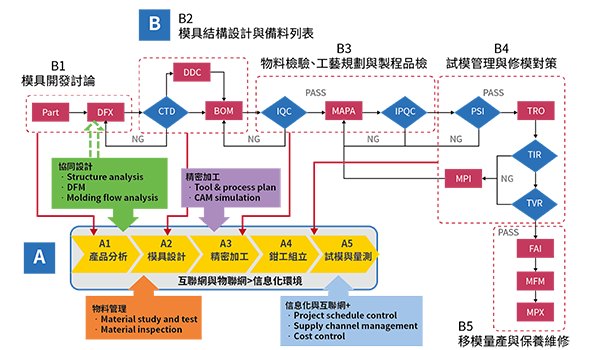

圖3:模具與成型開發生產主軸(A)與十六個關鍵管控點(B)──模具成型之管理標準流程

以上資料來自SMARTMOLDING;若有塑膠射出模具等相關需求,歡迎您與我們聯繫。

塑膠射出模具網-丞耀精密 www.mold-ok.com

地址: 桃園市蘆竹區南山路一段218號

電話: (03)222-9000 FAX : (03)222-1458

信箱: jm323@ms39.hinet.net

專營: 塑膠射出,射出成型,塑膠模具設計/開發/製造

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)

.png)